Ceratizit, Composil et Peintures Robin engagés pour la circularité

Article écrit sur base des présentations de la conférence « Circuler pour durer : comment l’économie circulaire transforme les industries » organisée par la House of Sustainability en mai 2024. Les textes ont préalablement été publiés sur la page Linkedin LetsGOCircular

Ceratizit

Ceratizit Group (du groupe autrichien Plansee) emploie 1.200 personnes sur trois sites au Grand-Duché (Mamer, Niederkorn et Livange). À l’échelle mondiale, ce sont 7.000 personnes sur 30 sites de production dédiés à la fabrication de poudre de carbure.

« Nous partons de minerais de tungstène pour fabriquer notre matériau, le carbure. Cette poudre sert à créer des pièces utilisées par nos clients dans une multitude d’applications telles que l’usinage des métaux (pièces pour voitures) et pièces d’usure (plus dures que l’acier et donc plus résistantes). »

Philippe Strebler - Lead Segment Account Manager chez Ceratizit

Produire 1 tonne de tungstène demande de déplacer 200 tonnes de terre dans des mines à ciel ouvert ou souterraines. Le processus de transformation qui suit est très long et polluant : transport, hydro-metallurgy, pyro-metallurgy, powder metallurgy (à Mamer, notamment).

Le groupe s’est fixé des objectifs très clairs :

1️⃣ Être neutre en carbone pour 2025

2️⃣ Être NetZero en 2030

« Ce sont des objectifs très ambitieux dans notre domaine, qui passent par la réduction de l’utilisation de matières premières vierges. Il faut tout simplement qu’on recycle. »

Depuis une dizaine d’années, Ceratizit s’éloigne donc des mines pour partir de produits recyclés. D’autant plus que plus de 80% de tungstène (plus rare encore que le lithium) sont extraits en Chine, en Russie et au Vietnam.

D’ici 2025 – l’année prochaine ! – 95% de matière première ne seront plus issus de mine.

Pour cela, l’industriel a investi énormément dans la R&D et développé deux technologies de recyclage pour séparer le tungstène de son liant (différents types de métaux) : une chimique en Pennsylvanie et une, plus vertueuse, à base de zinc en Autriche et en Finlande.

Le procédé, en bref :

Après un tri manuel, les pièces récupérées passent par des fours dans lesquels l’évaporation de zinc va permettre la dissolution du liant qui sera également récupéré et mixé pour être à nouveau utilisé. À la fin du cycle, 99% du zinc utilisé sont collectés et récupérés pour le cycle suivant. Plus de 90% de matières premières sortent de ce processus.

Le groupe va poursuivre ses investissements pour améliorer la phase de tri grâce à des systèmes de détection caméra et magnétique.

« Un des challenges est de parvenir à travailler en boucle fermée. Actuellement, nous ne récupérons pas assez de scrap. »

En parallèle de ce processus de recyclage, Ceratizit propose également des services de maintenance / remise à niveau des produits qu’elle fabrique afin de prolonger leur durée de vie. Un reconditionnement qui pourrait aussi être appliqué à une partie des pièces récupérées, au lieu de les envoyer directement dans le procédé au zinc.

Composil

Composil est actif depuis plus de 30 ans dans le nettoyage en profondeur de moquette au Luxembourg, en France et en Belgique. Depuis 2022, l’entreprise de 70 employés s’est lancée dans le recyclage et le réemploi de dalles de tapis.

Elle s’engage durablement à travers chaque étape :

➡ 𝐔𝐒𝐄 : 𝐩𝐫𝐨𝐥𝐨𝐧𝐠𝐞𝐫 𝐥𝐚 𝐝𝐮𝐫é𝐞 𝐝𝐞 𝐯𝐢𝐞 𝐚𝐯𝐞𝐜 𝐥𝐞 𝐂𝐚𝐫𝐩𝐞𝐭 𝐂𝐚𝐫𝐢𝐧𝐠 𝐏𝐫𝐨𝐠𝐫𝐚𝐦®

Composil fabrique ses produits d’entretien avec un pH proche de 7. La méthode d’entretien permet d’économiser 200 litres d’eau par m2, en comparaison avec les nettoyages traditionnels. La société établit un rapport ESG certifiant la quantité d’eau épargnée sur un an, afin que ses clients puissent valoriser cette démarche. En entretenant correctement la moquette, sa durée de vie est prolongée.

➡ 𝐑𝐞𝐔𝐬𝐞 : 𝐫é𝐞𝐦𝐩𝐥𝐨𝐲𝐞𝐫 𝐥𝐞𝐬 𝐝𝐚𝐥𝐥𝐞𝐬 𝐪𝐮𝐢 𝐬𝐨𝐧𝐭 𝐞𝐧𝐜𝐨𝐫𝐞 𝐞𝐧 𝐛𝐨𝐧 é𝐭𝐚𝐭

- La société se déplace pour réaliser un audit des zones réemployables et recyclables. Les dalles pouvant servir au réemploi sont reprises gratuitement.

- Le retrait de la moquette se fait par des ateliers protégés employant du personnel en situation de handicap.

- La moquette est triée puis nettoyée manuellement, et stockée en Belgique (Serviplast à Bastogne).

- Un client choisit une moquette de réemploi, la fait installer professionnellement. Composil en réalise le nettoyage après la pose et propose un contrat d’entretien.

➡ 𝐑𝐞𝐜𝐲𝐜𝐥𝐞 : 𝐫é𝐜𝐮𝐩é𝐫𝐞𝐫 𝐥𝐞𝐬 𝐝𝐚𝐥𝐥𝐞𝐬 𝐧𝐨𝐧 𝐫é𝐮𝐭𝐢𝐥𝐢𝐬𝐚𝐛𝐥𝐞𝐬 𝐩𝐨𝐮𝐫 𝐥𝐞𝐬 𝐫𝐞𝐜𝐲𝐜𝐥𝐞𝐫

Les dalles qui ne sont plus en bon état sont recyclées par Tarkett DESSO pour créer du fil ECONYL® brand servant à créer de nouvelles moquettes. La partie pétrole part dans l’industrie de la toiture ou dans l’industrie routière, de telle sorte que 100% de la dalle sont revalorisés.

« Depuis septembre 2022, nous avons recyclé pratiquement 200.000 m2 et constitué un stock de 35.000 m2 de moquette de réemploi. »

Nicolas Delvaux, Business Developer chez Composil

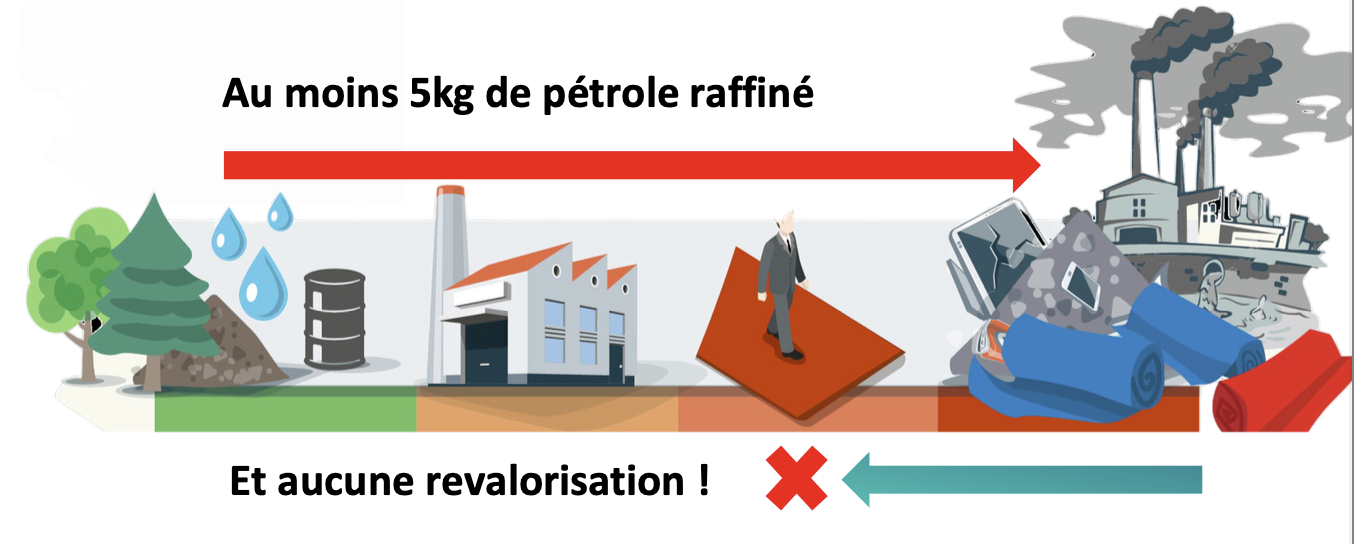

Pourquoi s’être lancé dans le marché de la seconde main de la moquette ? « Parce qu’il n’y avait aucune revalorisation prévue par les grands constructeurs et déconstructeurs. » Tout était envoyé à l’incinérateur. Or 1m2 de moquette = 5kg de pétrole. Il était donc nécessaire de trouver des solutions plus durables pour ces moquettes.

Les nouvelles technologies de revêtement de sol sont capables de produire des moquettes qui seront recyclables à 100% en fin de vie. À l’avenir, il sera donc possible de faire de nouvelles dalles avec toutes les dalles actuellement conçues.

En 2023, Composil a réalisé un chiffre d’affaires de 400.000 euros sur le réemploi. La société compte atteindre 3,8 millions euros en 2025 et devenir leader européen en la matière.

Peintures Robin

Depuis 1927, Peintures Robin s.a. produit des peintures pour toutes les applications. Elle rassemble 105 employés sur 3 sites au Luxembourg, dont un laboratoire de recherche et une usine à Useldange.

« Nous voulons sortir de l’ère fossile. Une bonne partie de matières premières des peintures est basée sur le pétrole. Nous voulons les remplacer par des produits renouvelables ou recyclés. »

Gerard Zoller, CEO de Peintures Robin

La circularité étant difficile à appliquer à la peinture – qui ne peut être retirée après application – l’entreprise développe d’autres aspects circulaires : créer des produits Premium pour couvrir plus de surface avec moins de matière première, utiliser des plantes et produits minéraux dans la composition, réduire l’empreinte carbone en privilégiant les produits européens, travailler en boucles fermées (sans déchets), limiter l’usage de l’eau pour le nettoyage des cuves, recourir aux énergies renouvelables, etc.

4 produits développés dans une optique circulaire

VERDELLO

Première peinture à base de résine végétale, développée en 2013. Les huiles de tall (résine de bois) et de colza viennent de France, le dioxyde de titane de Finlande et le carbonate de calcium d’Espagne. Verdello a été labellisé Cradle to Cradle Bronze.

LUXLIN

Une lasure bois à base d’huile de lin local. L’entreprise a planté du lin au Luxembourg sur des anciens champs de maïs, en coopération avec des agriculteurs et des syndicats de fourniture d’eau.

« Dans les modèles circulaires, la solidarité est importante. Si des entreprises s’engagent dans la circularité, toute la chaîne doit aider. Une huile de lin du Kazakhstan coûte 75 centimes, contre 4 euros pour une huile luxembourgeoise. Le modèle économique ne nous aide pas à avancer. »

ROBINLOOP

Une peinture murale à base de produits récupérés en collaboration avec la SuperDrecksKëscht La SDK collecte chaque année 2.000 tonnes de peintures qui sont incinérées. L’entreprise récupère les peintures blanches et à base d’eau qui sont contrôlées manuellement, mélangées, mises au niveau qualitatif de Robin et reconditionnées pour la revente.

AQUA

Vernis pelable à base d’une résine recyclée de l’industrie automobile. À utiliser en remplacement des plastiques collés pour protéger les surfaces qui ne doivent pas être peintes. Les parebrises des voitures contiennent un film plastique, qui est réemployé dans ce produit.

Le CEO a également fait part des défis d’une production circulaire, notamment l’adéquation – difficile à trouver - entre les coûts de production et les attentes des clients ou leur pouvoir d’achat. « Il faut repenser le mode de consommation de notre société », conclut Gérard Zoller.

Vidéo des interventions ▶ https://lnkd.in/eJak4iP8

Par Marie-Astrid Heyde

Textes préalablement publiés sur la page Linkedin LetsGOCircular