La digital factory de Leko

Déjà mentionné à plusieurs reprises dans Neomag, Leko poursuit son développement vers la construction de logements en 24 heures. Installée dans un premier temps chez Neobuild et depuis 2018 au Technoport de Foetz, la tech company y a monté sur 1 200 m2 la première version de sa digital factory. Ici l’humain croise le robot et tous deux révolutionnent nos manières de construire.

Reportage Leko

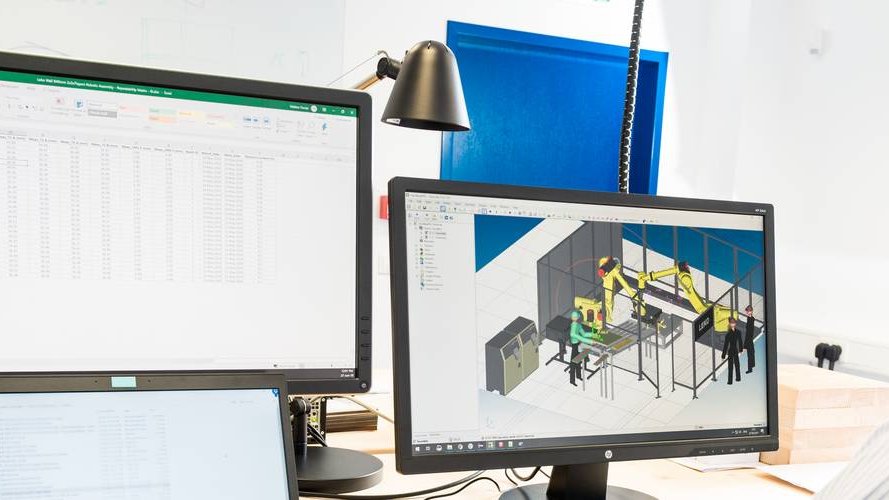

Tout démarre avec le plan de l’architecte, indispensable. Derrière son ordinateur, Éric Neuville le convertit et fait du design automation. Les murs structurels et isolants que François Cordier (fondateur et CEO) et René Dam (product development) ont pensés, Éric va les obtenir sous forme de code pour automatiser leur fabrication. Arrivé il y a quelques mois au Luxembourg, il a précédemment travaillé en France pour Naval Group et au Canada pour Pratt & Whitney. Quel est donc le lien entre un sous-marin nucléaire, un A380 et un bâtiment ? Il s’appelle CATIA (Conception assistée tridimensionnelle interactive appliquée). Ce logiciel, créé par Dassault Aviation pour mettre au point les avions de chasse Mirage, trouve désormais une toute nouvelle utilité dans les bureaux de Leko.

Après trois mois d’élaboration d’algorithmes complexes, l’équipe de Leko est à présent en mesure de transformer le plan 2D d’un architecte en code complet pour lancer les machines en seulement quelques minutes. En modifiant d’abord les épaisseurs de murs pour s’adapter à ceux de Leko (40 % plus fins que les murs traditionnels), en intégrant ensuite les épaisseurs, hauteurs, des codes couleurs, etc., le plan passe de la 2D à la 3D, le logiciel calcule la quantité de bois qu’il faudra commander, le nombre de connexions à compter, etc. « On intègre de l’intelligence pour générer tout ce dont on a besoin pour créer le code pour la machine », précise Éric Neuville. « Nous développons une véritable digital factory et serons bientôt capables de transformer n’importe quel plan d’architecte en plan de fabrication et finalement en éléments de fabrication en moins de 10 minutes », ajoute François Cordier.

De l’unitaire en série

Passage à l’usine. Une première machine nettoie les quatre faces du bois et effectue le profilage. Une seconde, mise au point par Leko et unique au monde, réalise l’usinage sur mesure. Fini les pièces standards, celles-ci sont individuellement fraisées de manière transversale selon les codes intégrés. Chaque pièce est numérotée, unique.

Direction la table de montage. Pour la maison de Sandweiler (cf. Neomag #18, p. 72), il avait fallu insérer 35 000 vis manuellement ; un travail pénible et chronophage. C’est ici qu’intervient depuis janvier Matteo Ferrari. Il est arrivé de Fanuc Europe avec son expérience dans les applications robotiques dans le secteur de l’automobile et a adapté deux robots utilisés pour le montage de voitures allemandes aux besoins de Leko. Le premier robot a un rôle de préhension, il prend le bois et le positionne afin que le deuxième robot puisse visser les pièces, quatre vis à la fois. Un troisième viendra prochainement leur donner un « coup de main » supplémentaire. « Nous utilisons des concepts automobiles très simples qui, combinés au génie humain, offrent des solutions innovantes au secteur de la construction », se réjouit François Cordier. Et Matteo Ferrari d’ajouter : « Il s’agit ici d’une première version. On récolte toutes les données dans une démarche très itérative pour nourrir la réflexion et préparer la V2, nommée Eldorado, qui sera prête en fin d’année ».

Un logement préfabriqué en moins de 6 heures

Grâce à ces technologies et au génie humain – l’équipe Leko compte actuellement 20 personnes, charpentiers, ingénieurs, post-doc –, Leko pourra bientôt proposer 500 logements par an, soit un logement en moins de 6 heures. Le marché luxembourgeois, qui en nécessite chaque année 7 500, sera boosté par ces nouvelles méthodes de construction.

L’objectif de Leko est d’accélérer la transition vers un habitat durable en répondant au phénomène d’urbanisation : sa technologie en bois dur est 10 fois plus résistante en compression que le béton. Si actuellement son marché principal est celui des maisons individuelles, cette technologie permet de construire des immeubles de plusieurs dizaines d’étages, de gagner de la place, de construire beaucoup plus vite et avec un bilan carbone positif. Les labellisations Cradle to Cradle et ETA sont d’ailleurs en cours de finalisation. L’industrie 4.0 et l’économie circulaire trouvent au Luxembourg une application réelle et pleine de sens.

Marie-Astrid Heyde

NEOMAG#24

Plus d’informations : http://neobuild.lu/ressources/neomag

© NEOMAG - Toute reproduction interdite sans autorisation préalable de l’éditeur